schermo solare

Costruiamo uno schermo solare passivo

Una volta terminato si presenterà così........

In uno schermo di questo tipo non c'è molto da inventare, solo pochi particolari rispetto a modelli già presenti in rete...

Io ad onor del vero mi sono rifatto in buona parte a quelli di oradelgarda ed a quello di Gigi600 presenti con questi nickname in vari forum di meteorologia.

Io ad onor del vero mi sono rifatto in buona parte a quelli di oradelgarda ed a quello di Gigi600 presenti con questi nickname in vari forum di meteorologia.

indietro

Per la sua costruzione avremo bisogno di:

10 sottovasi da 20 cm

1 sottovaso da 24 cm

1 barra filettata da 6 mm MA lunga 1 mt

circa un metro di canna per impianti elettrici da esterno da 16 mm (è la misura più piccola che ho trovato)

una quarantina di tappi in sughero alti almeno 2 cm

una staffa reggimensola con braccio da 30 cm o anche più

3 dadi a galletto da 6 mm MA

3 dadi ciechi da 6 mm MA (li ho trovati in ottone)

un disco in alluminio spessore da 2 mm e diametro di circa 15 cm

viti, dadi, rondelle piane e grower, fascette stringitubo, il tutto meglio se in acciaio inox per una maggior resistenza alle intemperie, in alternativa possono andar bene anche in ferro zincato.

utensili vari e sopratutto frese a tazza di vari diametri intorno ai 7 cm

Al termine delle lavorazioni meccaniche dovrete verniciare i piatti in bianco.

Le vernici da me usate sono state:

1) Aggrappante Paramatti Lo Specifico Primer universale ad acqua

2) Vernice Smalto Brillante Acrilico IMPACT

10 sottovasi da 20 cm

1 sottovaso da 24 cm

1 barra filettata da 6 mm MA lunga 1 mt

circa un metro di canna per impianti elettrici da esterno da 16 mm (è la misura più piccola che ho trovato)

una quarantina di tappi in sughero alti almeno 2 cm

una staffa reggimensola con braccio da 30 cm o anche più

3 dadi a galletto da 6 mm MA

3 dadi ciechi da 6 mm MA (li ho trovati in ottone)

un disco in alluminio spessore da 2 mm e diametro di circa 15 cm

viti, dadi, rondelle piane e grower, fascette stringitubo, il tutto meglio se in acciaio inox per una maggior resistenza alle intemperie, in alternativa possono andar bene anche in ferro zincato.

utensili vari e sopratutto frese a tazza di vari diametri intorno ai 7 cm

Al termine delle lavorazioni meccaniche dovrete verniciare i piatti in bianco.

Le vernici da me usate sono state:

1) Aggrappante Paramatti Lo Specifico Primer universale ad acqua

2) Vernice Smalto Brillante Acrilico IMPACT

I sottovasi da me utilizzati sono di marca Bama e come vedete dalle foto sono del tipo fondo

Per prima cosa dovete forare il centro di 8 piatti da 20 cm.

Il foro centrale sarà adatto al diametro della punta a centrare della sega a tazza che utilizzerete.

Dovrete anche fare tre fori da 6mm in tre punti equidistanti su di una ipotetica circonferenza che cada oltre il grande foro centrale che dipenderà dalle dimensioni del sensore che impiegherete.

Grosso modo i tre fori saranno ai vertici di un triangolo con i lati uguali da 9 a 9.5 cm circa.

Questi tre fori da 6 mm saranno quelli in cui verranno inseriti i tre spezzoni della barra filettata che avrete segato ad una lunghezza di 30 cm circa e che saranno ulteriormente portati a giusta misura una volta assemblato completamente lo schermo.

Il foro centrale sarà adatto al diametro della punta a centrare della sega a tazza che utilizzerete.

Dovrete anche fare tre fori da 6mm in tre punti equidistanti su di una ipotetica circonferenza che cada oltre il grande foro centrale che dipenderà dalle dimensioni del sensore che impiegherete.

Grosso modo i tre fori saranno ai vertici di un triangolo con i lati uguali da 9 a 9.5 cm circa.

Questi tre fori da 6 mm saranno quelli in cui verranno inseriti i tre spezzoni della barra filettata che avrete segato ad una lunghezza di 30 cm circa e che saranno ulteriormente portati a giusta misura una volta assemblato completamente lo schermo.

Potete iniziare anche a preparare quelli che faranno da distanziatori tra uno strato e l'altro dei nostri piatti.

E' stato scelto il sughero come elemento centrale dei distanziatori a causa della sua ottima capacità di isolare termicamente la barra filettata oltre che per la sua elasticità e durata nel tempo.

Dalla canna di plastica da 16 mm, tagliate 30 pezzi di altezza 2 cm, verrà meglio se disponete di un mini tagliatubi a rullino da idraulico.

Forate da 6 mm ma meglio se avete una punta da 5,5 mm il centro di 30 tappi in sughero aiutandovi con un trapano a colonna se lo avete. Iniziate con una punta piccola, il sughero non si lavora bene...

Tracciate con un pennarello, il diametro della canna da 16 mm appoggiata sopra ai tappi.

Successivamente con un coltello ben affilato affettate verticalmente il tappo in piccole parti fino a renderlo cilindrico e uguale o meglio poco piu grande del diametro della canna in plastica in cui lo infilerete a forzare leggermente.

Una volta che i tappi sono dentro ed una delle loro facce è allineata al bordo della canna, rifilate l'altro lato del tappo che eccede fino ad avere un blocco unico ed uguale tra tappo e canna.

E' stato scelto il sughero come elemento centrale dei distanziatori a causa della sua ottima capacità di isolare termicamente la barra filettata oltre che per la sua elasticità e durata nel tempo.

Dalla canna di plastica da 16 mm, tagliate 30 pezzi di altezza 2 cm, verrà meglio se disponete di un mini tagliatubi a rullino da idraulico.

Forate da 6 mm ma meglio se avete una punta da 5,5 mm il centro di 30 tappi in sughero aiutandovi con un trapano a colonna se lo avete. Iniziate con una punta piccola, il sughero non si lavora bene...

Tracciate con un pennarello, il diametro della canna da 16 mm appoggiata sopra ai tappi.

Successivamente con un coltello ben affilato affettate verticalmente il tappo in piccole parti fino a renderlo cilindrico e uguale o meglio poco piu grande del diametro della canna in plastica in cui lo infilerete a forzare leggermente.

Una volta che i tappi sono dentro ed una delle loro facce è allineata al bordo della canna, rifilate l'altro lato del tappo che eccede fino ad avere un blocco unico ed uguale tra tappo e canna.

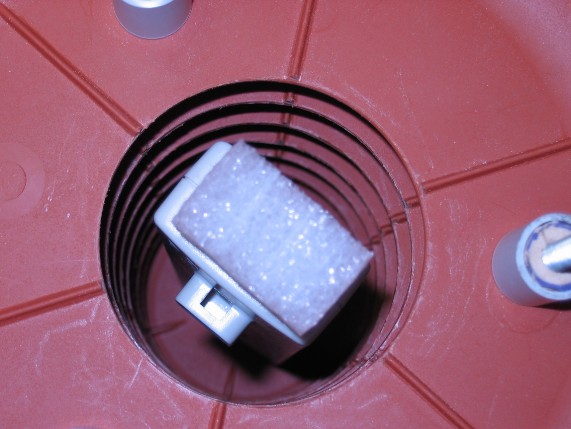

Con la fresa a tazza provvederete a forare nel centro 8 piatti da 20 cm.

Oltre a quello da 24 cm ne rimarranno anche altri 2 da 20 cm con i soli 3 fori da 6 mm per il passaggio della barra filettata.

Il foro centrale deve essere adatto al vostro sensore termico, io per quello della WS3650 ho fatto un foro da 6,5 cm dato che il contenitore del sensore non è scomponibile a meno di rompere i due semigusci.

Con questo foro e questo sensore mi sono rimasti dai 5 agli 8 mm di distanza dagli spigoli al bordo del foro.

Oltre a quello da 24 cm ne rimarranno anche altri 2 da 20 cm con i soli 3 fori da 6 mm per il passaggio della barra filettata.

Il foro centrale deve essere adatto al vostro sensore termico, io per quello della WS3650 ho fatto un foro da 6,5 cm dato che il contenitore del sensore non è scomponibile a meno di rompere i due semigusci.

Con questo foro e questo sensore mi sono rimasti dai 5 agli 8 mm di distanza dagli spigoli al bordo del foro.

Qui potete vedere il sensore all'interno del foro degli 8 piatti.

E' ben visibile lo spazio tra il bordo dei piatti e quello del sensore.

E' ben visibile lo spazio tra il bordo dei piatti e quello del sensore.

Al centro del primo piatto da 20 cm a partire dall'alto, ho inserito questo gommino.

Era un piedino di un HUB Switch di misura perfetta ad accogliere il pirolo centrale del sensore Termo Igrometrico.Come si vede dalla foto, il sensore è saldamente entrato nel gommino e una volta rovesciato il piatto non lo lascerà cadere, è da ricordare che comunque sul lato opposto a questo verrà messo un tacchetto di foam per contrastarlo e mantenerlo nel centro dell'ultimo piatto da 20 cm come vedete sulla foto sotto.

Il gommino è tenuto solidale al piatto tramite una vite a testa svasata da 4 mm che è visibile da dentro il gommino mentre il dado è dalla parte opposta del piatto, naturalmente si debbono usare anche rondelle piane e grower.

Ecco il tacchetto, non conosco il nome di questo

materiale, credo sia chiamato "foam", anche questo è usato negli

imballaggi ma non è polistirolo espanso.

Presenta il vantaggio di avere una maggior elasticità e nel tempo tende a tornare alla sua forma originale per cui assicura un buon effetto "molla"

Per tenere il tacchetto sul sensore durante la fase di assemblaggio, ho messo una sottile striscetta di Bi-Scotch tra il sensore e il tacchetto.

In

questa foto non è ben percepibile ma la faccia superiore del tacchetto

supera di circa 5 mm il bordo del distanziatore visibile sulla destra,

quando inseriremo l'ultimo piatto da 20 cm andremo a comprimere con il

suo centro il tacchetto del sensore avendo attenzione che il centro del

sensore cada in asse col centro del piatto.

Con questo metodo abbiamo ottenuto che il sensore è in contatto termico con una superficie minima nella parte superiore e in quella inferiore solamente con questo piccolo tacchetto.

Presenta il vantaggio di avere una maggior elasticità e nel tempo tende a tornare alla sua forma originale per cui assicura un buon effetto "molla"

Per tenere il tacchetto sul sensore durante la fase di assemblaggio, ho messo una sottile striscetta di Bi-

Con questo metodo abbiamo ottenuto che il sensore è in contatto termico con una superficie minima nella parte superiore e in quella inferiore solamente con questo piccolo tacchetto.

Entrambi i materiali che sorreggono il sensore

hanno una bassa conducibilità termica, inferiore di certo e per

superficie e per massa e per loro caratteristica, a quella di tante

staffette ripiegate in alluminio che ho visto impiegate in oggetti

simili, non influiranno in modo determinante ma aiuteranno

sicuramente...

Come avrete capito si deve partire ad assemblare il nostro schermo partendo dall'alto alternando tra un piatto e l'altro i nostri distanziatori.

In questa foto sono visibili 2 dei 5 fori equidistanti sulla circonferenza del bordo piatto che ho fatto allo scopo di scaricare l'acqua piovana.

Come avrete capito si deve partire ad assemblare il nostro schermo partendo dall'alto alternando tra un piatto e l'altro i nostri distanziatori.

In questa foto sono visibili 2 dei 5 fori equidistanti sulla circonferenza del bordo piatto che ho fatto allo scopo di scaricare l'acqua piovana.

Io

li ho fatti da 3,5 mm ma dovessi rifarli li farei da 6 mm, eviterei la

loro ostruzione durante la fase di verniciatura e assicurerei un

deflusso più garantito dato che la sporcizia trattenuta dal bordo

ricurvo del piatto non mancherà.

Qui si intravvede il disco in alluminio che

rappresenta una solidità a tutta la struttura e una parziale sicurezza

in caso di grandine.

Senza di esso le barre filettate potrebbero far affidamento solo sulla struttura dei piatti in plastica.

Il disco rappresenta lo scheletro portante della struttura.

La sua parte superiore è fissato saldamente alla staffa reggimensola che è in metallo, su questo disco ci si agganciano anche le barre filettate discendenti.

Senza di esso le barre filettate potrebbero far affidamento solo sulla struttura dei piatti in plastica.

Il disco rappresenta lo scheletro portante della struttura.

La sua parte superiore è fissato saldamente alla staffa reggimensola che è in metallo, su questo disco ci si agganciano anche le barre filettate discendenti.

Non fate caso ai fori che sono lungo la sua

circonferenza e qualcuno anche sulla sua superficie centrale, lo avevo

già utilizzato per altri scopi...

Con un po di immaginazione possiamo invece vedere i tre fori disposti su di un ipotetico triangolo che servono al passaggio delle barre filettate.

Sempre dopo mi sono reso conto che se avessi spianato le 6 nervature del piatto avrei ottenuto un migliore ed omogeneo appoggio del disco sulla superficie del piatto.

Con le nervature presenti, al momento del serraggio delle viti, il piatto si è leggermente incurvato in prossimità delle nervature stesse che rappresentavano uno spessore.

Con un po di immaginazione possiamo invece vedere i tre fori disposti su di un ipotetico triangolo che servono al passaggio delle barre filettate.

Sempre dopo mi sono reso conto che se avessi spianato le 6 nervature del piatto avrei ottenuto un migliore ed omogeneo appoggio del disco sulla superficie del piatto.

Con le nervature presenti, al momento del serraggio delle viti, il piatto si è leggermente incurvato in prossimità delle nervature stesse che rappresentavano uno spessore.

Ecco lo schermo nella sua parte superiore.

Come si vede, il piatto da 24 cm fà da ombrello a tutto lo schermo sottostante.

Ho utilizzato un punto di una barra filettata come aggancio della staffa reggimensola.

Gli altri due punti sono quelle due piccole viti da 4 mm ai lati della nervatura centrale della staffa.

Queste due viti da 4mm sono fissate e solidali con il disco in alluminio sottostante.

Eventuali forze deformanti come il vento, scaricano la loro potenza sul disco e sulle barre filettate anzichè sui piatti e sulle barre.

In questa foto sono anche visibili i 3 dadi ciechi che ho messo in ottone, ottimo materiale che non arrugginisce.

Queste due viti da 4mm sono fissate e solidali con il disco in alluminio sottostante.

Come si vede, il piatto da 24 cm fà da ombrello a tutto lo schermo sottostante.

Ho utilizzato un punto di una barra filettata come aggancio della staffa reggimensola.

Gli altri due punti sono quelle due piccole viti da 4 mm ai lati della nervatura centrale della staffa.

Queste due viti da 4mm sono fissate e solidali con il disco in alluminio sottostante.

Eventuali forze deformanti come il vento, scaricano la loro potenza sul disco e sulle barre filettate anzichè sui piatti e sulle barre.

In questa foto sono anche visibili i 3 dadi ciechi che ho messo in ottone, ottimo materiale che non arrugginisce.

Queste due viti da 4mm sono fissate e solidali con il disco in alluminio sottostante.

Eventuali

forze deformanti come il vento, scaricano la loro potenza sul disco e

sulle barre filettate anzichè sui piatti e sulle barre.

Per ultima cosa la parte che meno ho gradito, la verniciatura...

Fatta tutta a pennello, due mani di aggrappante e tre di vernice bianca, diciamo la verità... mi ha aiutato mia moglie..... grazie...

Fatta tutta a pennello, due mani di aggrappante e tre di vernice bianca, diciamo la verità... mi ha aiutato mia moglie..... grazie...

Ecco il risultato finale.

La distanza dei piatti è abbastanza contenuta da non far filtrare il sole anche nella fase del tramonto e sembra sufficiente ad assicurare un buon ricambio di aria.

Per semplicità ho adottato delle fascette stringitubo in acciaio inox del tipo a cremagliera per il fissaggio della staffa reggimensola al palo

Altra variante da tener presente per i prossimi, è quella di mettere nella parte inferiore una staffetta a 45 gradi tra il galletto più distante dal palo e il palo stesso, la massa in termini di peso non è tanta ma vedo che sotto vento il "lampioncino" oscilla un pò e un rompitratta inferiore aiuterebbe in parte.

La distanza dei piatti è abbastanza contenuta da non far filtrare il sole anche nella fase del tramonto e sembra sufficiente ad assicurare un buon ricambio di aria.

Per semplicità ho adottato delle fascette stringitubo in acciaio inox del tipo a cremagliera per il fissaggio della staffa reggimensola al palo

Altra variante da tener presente per i prossimi, è quella di mettere nella parte inferiore una staffetta a 45 gradi tra il galletto più distante dal palo e il palo stesso, la massa in termini di peso non è tanta ma vedo che sotto vento il "lampioncino" oscilla un pò e un rompitratta inferiore aiuterebbe in parte.